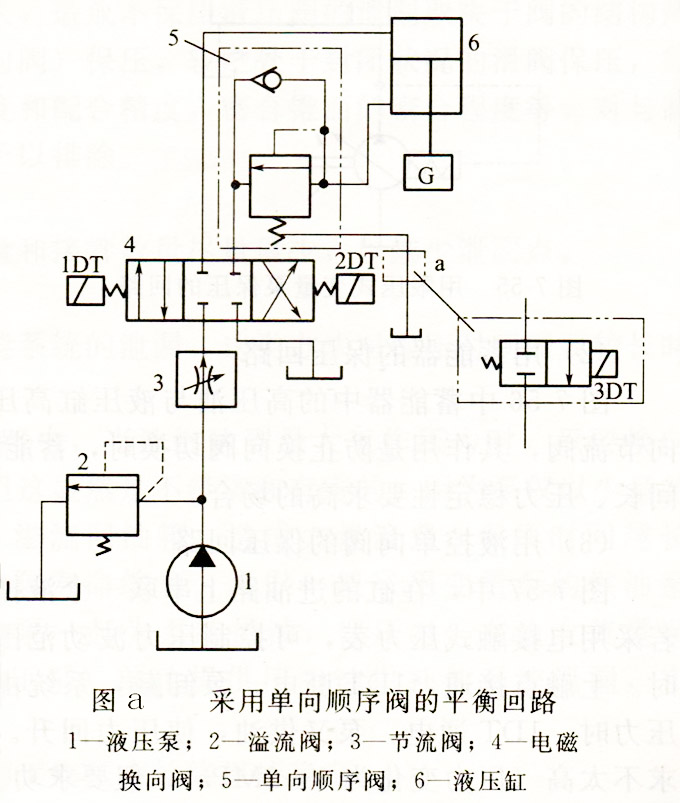

液压系统采用单向顺序阀的平衡回路问题分析

如下图a所示的液压系统回路中,单向顺序阀5的调整压力稍大于工作部件的自重G在油缸6下腔中形成的压力,这样工作部件在静止时,单向顺序阀5关闭,缸6不会自行下滑;工作时(下行),阀5开启,缸下腔产生的背压能平衡自重,不会产生下行时的超速现象,但由于有背压,必须提高油缸上腔进油压力,会损失一部分功率。

下面大兰液压厂家给大家分析下这种平衡回路的几种问题。

(1)停留位置点不准确

当换向阀处于中位时,油缸6活塞应可停留在任意位置上,而实际的情况是:当限位开关或按钮发出停位信号后,缸6活塞要下滑一段距离后才能停止,即出现停位位置点不准确的故障。产生这一故障的原因如下。

①停位电信号在控制电路中传递的时间At电太长,电磁阀4的换向时间At太长,使发讯后阀4要经At总(一At电+At换的时间,约0. 2~0. 3s)和缸位移[s-At×总V缸距离(约50~70mm)]后,油缸才能停位(V缸为油缸运动速度)。

②从油路分析,出现下滑说明油缸下腔的油液在停位信号发出后还在继续回油。当缸6瞬时停止和换向阀4瞬时关闭时,油液会产生一冲击压力,负载的惯性也会产生一个冲击压力,二者之和使油缸下腔产生的总冲击压力远大于阀5的调定压力,从而将阀5打开,此时虽然阀4处于中位关闭,但油液可从阀5的外部泄油道流回油箱,直到压力降为调定值时为止。所以油缸下腔的油要减少一些,必然导致停位点不准确。

解决办法:

①检查控制电路的各元器件的动作灵敏度,尽力缩短△t电,另外将阀4换成交流电磁换向阀,可使△t电由0. 2s降为0.07s。

②在图中阀5的外泄油道a处增加一个二位二通交流电磁阀7,正常工作时,3DT通电,停位时3DT断电,外部泄油通路堵死,保证缸6下缸回油无处可泄,保证了活塞杆不继续下滑,满足了停位精度。

(2)缸停止(或停机)后缓慢下滑

主要是油缸活塞杆密封的外泄漏,单向顺序阀5及换向阀4的内泄漏较大所致。解决这些泄漏便可排除此故障。另外可将阀5改成液控单向阀,对防止缓慢下滑非常有效。

--编辑:大兰油泵电机02-采购顾问

http:/www.xz34.com(大兰电机)

最新产品

同类文章排行

- 液压系统采用单向顺序阀的平衡回路问题分析

- 注塑机液压控制与使用问题

- 液压系统换向阀的换向回路选择分析

- 液压系统油缸不保压的问题

- 液压系统蓄能器吸收脉动的问题分析

- 液压系统冷却器的位置设置问题

- 液压系统加热器的位置设置问题

- 液压系统O形橡胶密封圈介绍

- 关于液压系统压力调定不当的问题分析

- 液压系统流量阀油路连接问题分析

最新资讯文章

您的浏览历史