液压系统保压回路常见故障与保压的方法

液压系统中保压回路一般多应用在液压机上。在液压机中,经常遇到油缸在工作行程终端要求在工作压力下停留保压某一段时间(从几秒到数十分钟),然后再返回,这就需要保压回路。保压回路常见故障有:

一、不保压,在保压期间内压力严重下降

即在需要的保压时间内,油缸的工作压力逐渐下降,保不住压。产生不保压的主要原因是:油缸和控制阀的泄漏。解决不保压故障的基本措施是尽量减少泄漏,而由于泄漏或多或少的必然存在,压力必然慢慢下降. 当要求保压时间长和压力保持稳定的保压场合,必须采用补油(补充泄漏)的方法。

具体产生“不保压”故障的原因和排除方法有:

1,油缸的内外泄漏,造成不保压。

油缸两腔之间的内泄漏取决于活塞密封装置的可靠性,一般按可靠性从大到小分:软质密封圈>硬质的铸铁活塞环密封>间隙密封;

提高油缸缸孔、活塞及活塞杆的制造精度和配合精度,利于减少内外泄漏造成的保压不好的故障。

2,各控制阀的泄漏,特别是与油缸紧靠的换向阀的泄漏量较大,造成不保压。

液压阀的泄漏取决于阀的结构形式和制造精度。因此,采用锥阀(如液控单向阀)保压,较之虽处于封闭状况的滑阀保压,效果好许多;另外保证阀芯与阀孔的加工精度和配合精度,密合锥面的密合程度等与制造精度有关的因素造成泄漏的原因必须一一予以排除。

3 在回路设计上,须考虑封闭油路的控制阀的数量和接管数量尽量最少,以减少泄漏点。

4 采用补油的方法,在保压过程中不断地补偿系统的泄漏,这类方法对保压时间需要较长时尤为适宜.具体有下面几种方法:

(1)采用油泵补油

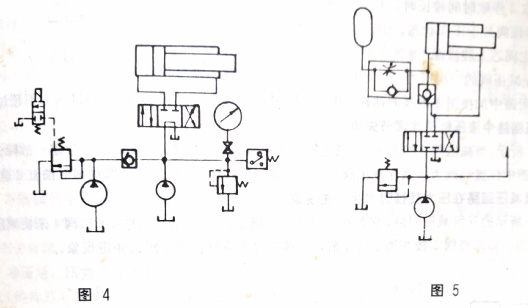

在普通定量泵换向回路中,当油缸达到最大工作压力时,只要换向阀不换向,油泵继续供油,就能实现保压。但这显然是不经济和有害的,因为油泵此时仅以少量的压力油补充系统泄漏外,大多数的油在高压下溢流回油箱,,造成大量浪费,特别是保压时间越长越浪费,系统迅速发热而产生温升故障,油泵寿命缩短。所以一般采用变量泵的供油系统或者采用图4所示的系统,工作时两台泵一起向系统供油,保压时,左边大流量泵靠电磁溢流阀卸荷,仅右边小流量油泵(保压泵)单独提供压力油以补偿系统泄漏,实现保压。采用油泵继续供油的保压方法可使油缸的工作压力始终保持稳定不变。

,

(2)用蓄能器补油实现保压

如图5所示,用蓄能器中的高压油与油缸相通,补偿油缸系统的漏油。蓄能器出口有单向节流阀,其作用是防止换向阀切换时,蓄能器突然泄压而造成冲击。一般用小型皮囊式蓄能器。这种方法能节省功率,保压24小时,压力下降可不超过0.1~0.2MPa。

(3)应用小保压缸进行保压

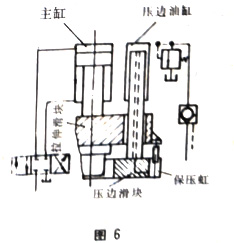

如图6所示的板料拉伸液压机中,拉伸滑块向下工作时,压边滑块必须保持其压边力,则可利用拉伸滑块向下运动推动保压缸柱塞下移,将油压出送至压边油缸补充油液泄漏,多余的油经溢流阀溢回油箱,使压边缸得到保压。这种保压缸实际上等于一台很低速的单柱塞的往复油泵。 保压缸的柱塞工作面积按压边系统的最大泄漏量来设计。这种方法工作可靠、不易损坏,比较经济。但保压缸的作用力将抵消一部分主缸的推力。

二、保压回程中出现冲击,振动和噪声

采用液控单向阀的保压回路,在小型液压机上优势明显,但用于大型液压机会出现油缸上行回程时的振动、冲击和噪声。

产生这一故障的原因是:在保压过程中,油的压缩、管道的膨胀、机器的弹性变形储存有能在保压终了返回过程中,上腔压力及储存的能量未泄完,油缸下腔压力已升高,这样液控单向阀的卸荷阀和主阀芯同时被顶开,引起油缸上腔压边滑块突然放油,由于大流量,泄压又过快,导致液压系统的冲击、振动和噪声。

解决办法是必须控制液控单向阀的泄压速度,即延长泄压时间,即要控制液控单向阀的液控流量以路任控制活塞的运动速度。为此,可在液控单向阀的液控油路上设置一单向节流阀,使液控口的通过流量得以控制。这样,既能满足系统的泄压要求,而且又保证了控制活塞的回程速度不受影响。

--编辑:大兰油泵电机02-采购顾问

http:/www.xz34.com(大兰电机)

最新产品

同类文章排行

- 液压泵站压力控制回路故障分析

- 液压系统安装使用注意事项

- 液压系统常见问题及处理

- 液压系统压力失调的故障缘由

- 浅谈液压系统泄漏的原因

- 液压阀块的装配与调试

- 液压伺服系统组成及其优缺点

- 液压系统液压阀的维修方法

- 液压系统故障诊断概述

- 液压缸拆卸与装配的方法

最新资讯文章

您的浏览历史