浅谈液压油缸起升系统设计方案

本文大兰液压厂家分享下液压起升系统的设计方案对比,感兴趣的小伙伴们可以看看哦!

对于起升工作装置,举起货物时液压缸需要输出作用力,放下货物时货叉和货物的重量能使叉车杆自动回落到底部,因此起升系统一般采用单作用液压缸差动连接的方式。而且为减少管道连接,可以通过在液压缸活塞上钻孔来实现液压缸两腔的连接,液压缸不必有低压出口,高压油可同时充满液压缸的有杆腔和无杆腔,由于活塞两侧的作用面积不同,因此液压缸会产生提升力。起升液压缸活塞运动方向的改变通过多路阀或换向阀来实现即可。

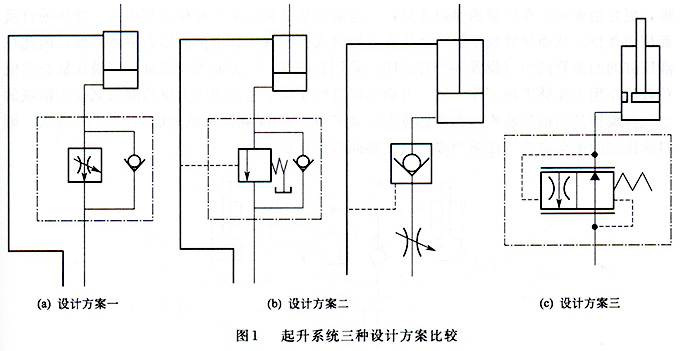

为了防止液压缸因重物自由下落,同时起到调速的目的,起升系统的回油路中必须设置背压元件,以防止货物和货叉由于自重而超速下落,即形成平衡回路。为实现上述设计目的,液压起升系统可以有三种方案,分别为采用调速阀的设计方案、采用平衡阀或液控单向阀的平衡回路设计方案以及采用特殊流量调节阀的设计方案,三种方案比较如图l(a)、图l(b)和图l(c)所示。

图1(a)中设计方案之一是采用调速阀对液压缸的下落速度进行控制。该设计方案不要求液压缸外部必须连接进油和出油两条油路,只连接一条油路的单作用液压缸也可以采用这一方案。无论货物重量大小、货物下落速度,在调速阀调节下基本恒定,在工作过程中无法进行实时的调节。工作间歇时,与换向阀相配合,能够将重物平衡或锁紧在某一位置,但不能长时间锁紧。在重物很轻甚至无载重时,调速阀的节流作用仍然会使系统产生很大的能量损失。

图1(b)中设计方案之二是采用平衡阀或液控单向阀来实现平衡控制。该设计方案能够保证在叉车的工作间歇,货物被长时间可靠地平衡和锁紧在某一位置。但采用平衡阀或液控单向阀的平衡回路都要求液压缸具有进油和出油两条油路,否则货叉无法在货物自重作用下实现下落,而且该设计方案无法调节货物的下落速度,因此不能够满足本设计实例的设计要求。

图1(c)中设计方案之三是采用一种特殊的流量调节阀和在单作用液压缸活塞上开设小孑L实现差动连接的方式。该流量调节阀可以根据货叉载重的大小自动调节起升液压缸的流量,使该流量不随叉车载重量的变化而变化,货物越重,阀开口越小,反之阀开口越大,因此能够保证起升液压缸的流量基本不变,起到压力补偿的作用,从而有效地防止因系统故障而出现重物快速下落、造成人身伤亡等事故。而在重物很轻或无载重时,通过自身调节,该流量调节阀口可以开大甚至全开,从而避免不必要的能量损失。本设计实例采用这一设计方案限定了货叉的最大下落速度,保证了货叉下落的安全。此外,为了防止负载过大而导致油管破裂,也可在液压缸的连接管路上设置一个安全阀。

--编辑:大兰油泵电机02-采购顾问

http:/www.xz34.com(大兰电机)

最新产品

同类文章排行

- 液压油缸参数设计注意事项

- 液压系统液压油管的连接注意事项,不可不知

- 液压油缸设计原则

- 减压阀选择依据及其注意事项

- 液压密封圈的使用注意事项

- 液压方向控制阀选用注意事项

- 液压系统压力继电器使用的问题

- 电液比例阀简介及比例控制原理

- 电液换向阀中位滑阀机能选用及使用禁忌

- 液压流量阀性能要求

最新资讯文章

您的浏览历史