定量叶片泵工作原理及其结构

叶片泵在机床液压系统中应用最为广泛。它具有结构紧凑、体积小、运转平稳、噪声小、使用寿命较长等优点,但也存在着结构复杂、吸油性能较差、对油液污染比较敏感等缺点。一般叶片泵工作压力为7MPa,高压叶片泵可达14MPa,随着结构和工艺材料的不断改进,叶片泵也逐渐向中、高压方向发展,现有产品的额定压力高达28MPa。按输出流量是否可变,可将叶片泵分为定量叶片泵和变量叶片泵;按每转吸、压油次数和轴、轴承等零件所承受的径向液压力,又可将叶片泵分为单作用叶片泵(变量叶片泵)和双作用叶片泵(定量叶片泵)。

本文大兰液压厂家主要给大家介绍定量叶片泵,也就是双作用叶片泵。

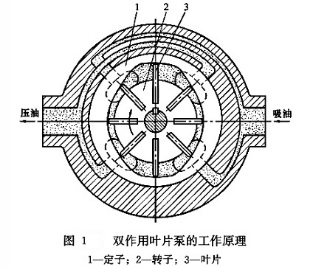

1、双作用叶片泵的基本工作原理

双作用叶片泵的基本工作原理如图1所示,它是由定子1、转子2、叶片3和配油盘(图中未画出)等组成的。双作用叶片泵的转子轴线与定子的几何中心保持同轴;定子的内表面曲线由两段长半径R、两段短半径r和4段过渡曲线所组成,形成了大致呈椭圆形的内腔型面,以便形成密封容积的变化;转子的径向槽内装有可以沿着槽作径向滑动的叶片,借助于叶片的重力,当转子在驱动轴的带动下高速回转工作时,叶片在离心力和根部压力油的作用下,沿转子槽作径向移动而压向定子内表面。这样,由两片相邻的叶片和定子的内表面、转子的外表面和两侧配油盘就形成了一个个独立的密封空间。当转子按图示方向旋转时,处在小圆弧上的密封空间经过渡曲线而运动到大圆弧的过程中,由于定子曲线的变化,使密封空间的容积不断增大,而此时的密封容积正处于吸油腔的区域范围,要吸入油液;再向前运动,密封空间从大圆弧经过渡曲线运动到小圆弧的过程中,叶片被定子内壁逐渐压进槽内,密封空间容积变小,将油液从压油口压出,完成了一次吸油和压油的泵油过程,而同样的动作在转子的上下两侧同时发生。

这种叶片泵具有对称的两个吸油腔和两个压油腔,因而在转子每转一周的过程中,每个密封空间要完成两次吸油和压油,所以称为双作用叶片泵。

双作用叶片泵采用了两侧对称的吸油腔和压油腔结构,所以作用在转子上的径向压力是相互平衡的,不会给高速转动的转子造成径向的偏载。因此,双作用叶片泵又称为卸荷式叶片泵。

为了要使径向力完全平衡,密封空间数(即叶片数)应当保持双数,而且定子曲线要对称。

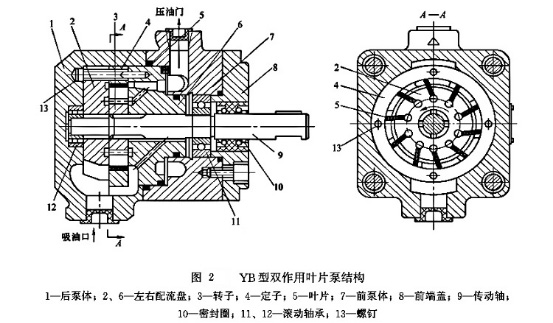

2.双作用叶片泵的基本结构

如图A所示,为一种YB型双作用叶片泵的基本结构,整个泵采用分离结构,泵体由前泵体7和后泵体1及前端盖8所组成,转子3、定子4和叶片5成为泵的主要结构,它的两侧配置有配流盘2和6。由图可以看出,吸油口和压油口分别设置在后泵体l和前泵体7上,具有较远的距离,可以解决隔离与密封问题。整个转子由花键轴两端的滚动轴承11、12支承在泵体内,密封圈10可以防止油液的外泄,同时防止了外部灰尘和污物的侵入。

--编辑:大兰油泵电机02-采购顾问

http:/www.xz34.com(大兰电机)

最新产品

同类文章排行

- 普通单向阀与液控单向阀简介

- 浅谈液压油缸起升系统设计方案

- 图文讲解液压系统卸荷回路

- 液压油缸快退反应慢实例分析

- 液压油缸参数设计注意事项

- 液压系统液压油管的连接注意事项,不可不知

- 液压油缸设计原则

- 减压阀选择依据及其注意事项

- 液压密封圈的使用注意事项

- 液压方向控制阀选用注意事项

最新资讯文章

您的浏览历史