液压系统电液换向阀故障分析及油路改进

本文大兰液压厂家跟大家分析下液压系统电液换向阀引出的故障及系统油路改进,供大家参考学习,共同探讨!

(一)液压系统油路原理图分析

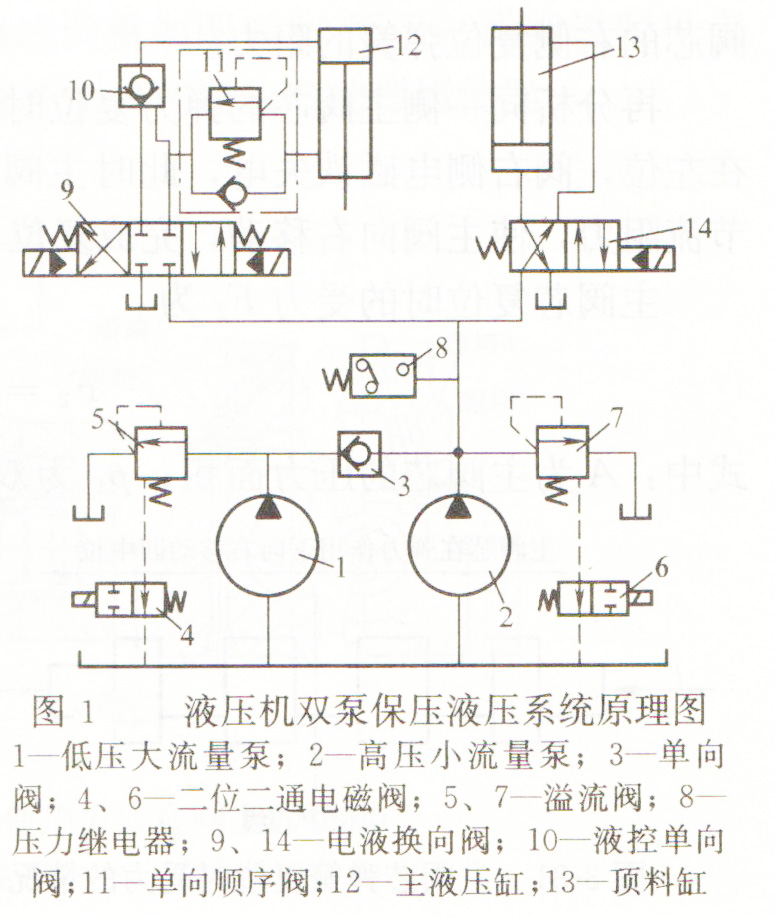

图1所示为某液压机双泵保压液压系统原理图。它的功能为下压工件、保压、顶出工件。图1中低压大流量泵1的参数为额定压力6.3MPa、额定流量16L/min;高压小流量泵2的参数为额定压力31. 5MPa、额定流量10L/min。当主液压缸12需快速下行时,泵1、泵2同时向活塞腔低压大流量供油。当主液压缸12接触到工件开始工作行程,即进入保压阶段时,系统压力升至压力继电器8设定压力,压力继电器发信号,低压大流量泵1通过电磁阀4和溢流阀5组成的卸载回路实现低压状态下的卸载,同时泵1与泵2之间的单向阀3在泵2液压油作用下迅速关闭。泵1停止供油,泵2输出的油液仍经电液换向阀9继续供给主液压缸12,实现保压作用。当保压结束后,阀9处右位工况,泵2参与工作,实现主液压缸活塞杆缩回,之后顶料缸13相应动作,即完成一个工作循环。顶料缸13处于低压状态下工作,只有在保压期间相关回路和元件才处于高压状态。

电磁换向阀受电磁推力的限制太大了不经济,一般来说当系统流量大于63L/min时不宜选用电磁阀而选用电液换向阀。电液换向阀由电磁阀和液动阀组合而成,适用于大流量高压系统,优点为换向简单、可靠,省去控制油管,空循环压力也较低;缺点为当主阀采用液压强制对中时,阀体较长,结构复杂。

由于电液换向阀的容量比较大,大规格的电液换向阀绝对泄漏量将相对较大,在高压时漏损较大(每个阀有1~5L/min),特别是处于高压状态下时先导阀漏损较大,当系统压力达31. 5MPa时,电液换向阀的内部泄漏量高达1.8L/ min。在保压阶段,只有泵2供油,阀14虽不工作,但阀内和液压缸13仍处于高压状态下,根据力的可传递性原理,这条支路仍在泄漏之列,加上主缸系统,故整个系统的泄漏量与泵2输出的流量相比是一个绝对高值。从理论上分析,液压泵的流量与压力之间无紧密函数关系,但实际上压力大小通过油液的泄漏间接地对流量有一定的影响.即泵压升高,由于泄漏所致,使油液有所减少,可能导致液压缸的保压压力上不去。

(二)液压系统油路改进

图1所示系统采用了开泵保压方法,压力的稳定取决于溢流阀的质量,但开泵保压系统功率损失较大,解决的方法有以下两种:

(1)增大泵容。高压泵加上相对大的流量价格昂贵,系统能量损失将增多,还会带来如油液温升过高、氧化变质等其他问题,因而不是好的可行方案。

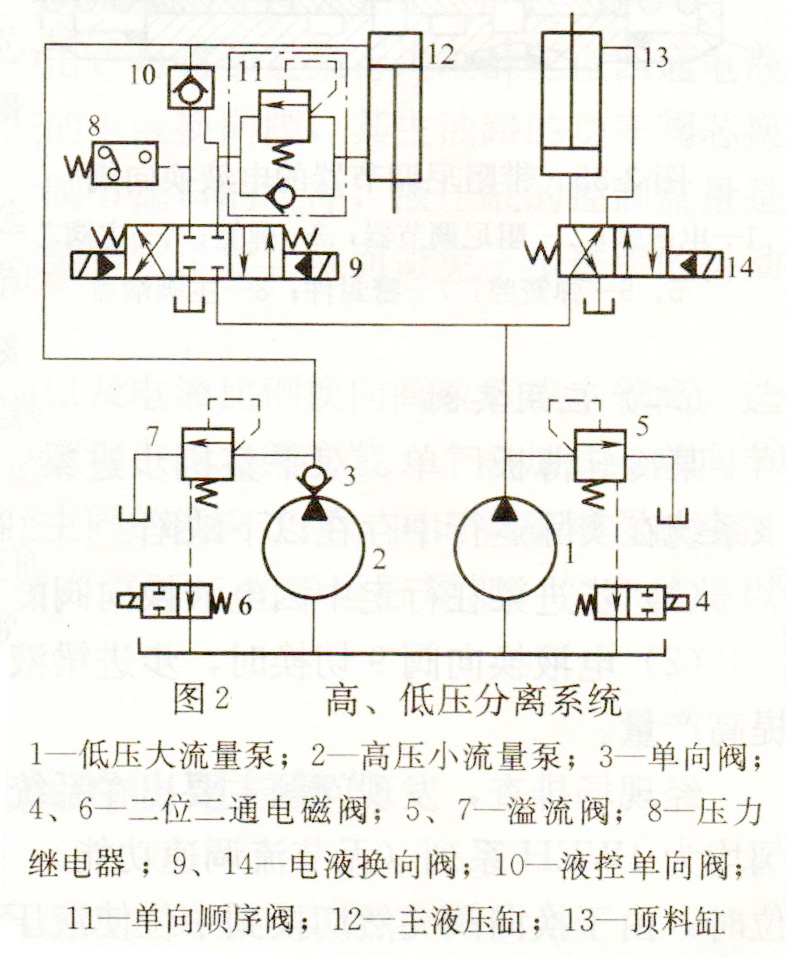

(2)高、低压系统分开。在图1所示系统基础上不加任何元件,只把有关元件间的连接关系略加改动,即可得到图2所示的高、低压分离系统。

该系统特点:泵1专供低压系统。低压大流量的泵相对费用和运行成本都较低,而泵2只在系统中的主液压缸进入保压阶段时才向系统提供高压小流量的油液,泵2提供的油液不经过系统中的两个电液换向阀,从而消除了在保压阶段由于电液换向阀本身的泄漏和顶料缸的泄漏而导致压力下降的病根,使泵2向系统增压时不影响压力增高,还可做到保压系统流量尽可能小,以可靠保压为界线,这样不但降低了购置高压小流量泵的价格和相关元件的耐压等级,而且又消除了一些隐含故障,特别是对保压时间较长的系统更显得重要。

-----责任编辑:大兰油泵电机02-采购顾问

http:/www.xz34.com(大兰电机)

最新产品

同类文章排行

- 液压油执行标准及HL、HM、HG、HV、HS代表的含义

- 液压站液压系统的运转启动问题

- 液压站液压油污染源问题

- 液压站溢流阀故障总结分析

- 液压站叠加阀结构原理分析

- 液压系统叶片泵的选用

- 液压缸调速阀快慢速回路分析及其特点

- 详谈液压系统控制阀

- 液压系统滤油器的作用及其机能指标

- 液压系统液压油及其油管的保存注意事项

最新资讯文章

您的浏览历史